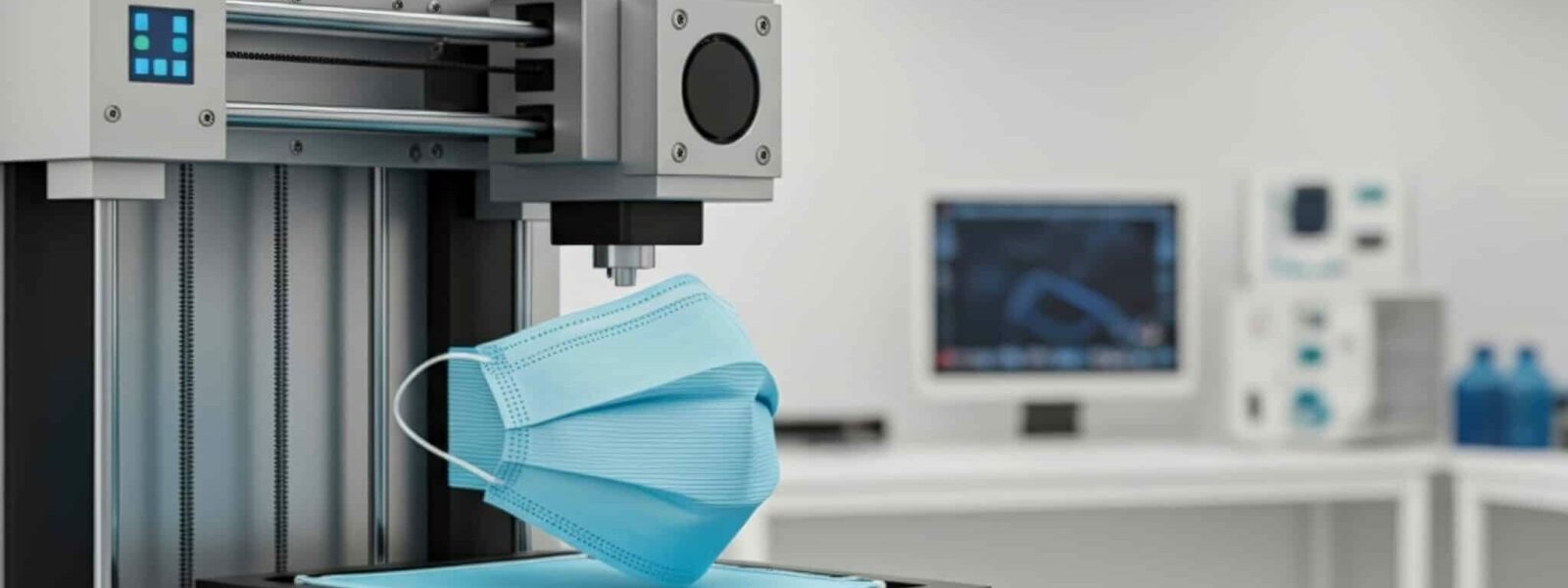

Impression 3D en milieu hospitalier : l’innovation ouverte durant la crise du COVID-19

- Durant la crise du COVID-19, les hôpitaux universitaires du Grand Paris ont expérimenté l’innovation ouverte pour faire face aux pénuries d’équipements médicaux.

- Pour ce faire, une soixantaine d’imprimantes 3D étaient disponibles, avec des ingénieurs, dans l’un des hôpitaux du réseau.

- Au total, d'avril à décembre 2020, plus de 33 000 unités ont été imprimées dont la majorité d'entre elles (87 %) étaient des équipements de protection.

- Cette proximité des ingénieurs envers les équipes a permis un transfert de connaissances rapide permettant de renverser les procédures hiérarchiques habituelles.

- Au-delà des nouveaux produits, ce dispositif a apporté des innovations en matière de gestion et de processus de fabrication tout en améliorant la satisfaction au travail.

Lorsque la COVID-19 a frappé, les hôpitaux universitaires du Grand Paris (AP-HP) ont été confrontés à une grave pénurie d’équipements de protection individuelle et de fournitures médicales. En mars 2020, un chirurgien de l’AP-HP et le PDG d’une start-up spécialisée dans les services médicaux d’impression 3D ont proposé de mettre en place une « ferme 3D » de 60 imprimantes dans l’un des hôpitaux du réseau. Soutenue par 1,7 million d’euros de fonds privés, la plateforme a été mise en place et opérationnelle en quelques semaines. Pour faire face au défi que représente l’approvisionnement d’une telle organisation, la plateforme a innové grâce à la circulation des connaissances entre les établissements, ce qui en fait un cas d’étude de premier ordre sur l’approche de « l’ innovation ouverte ».

Ce paradigme organisationnel remonte au début des années 20001, dans le sillage de la révolution de l’information. À l’époque, le professeur Henry Chesbrough de Berkeley avait postulé que l’information était devenue si répandue que l’innovation pouvait surgir de n’importe où, et que les entreprises qui voulaient rester à la pointe devaient s’ouvrir aux idées extérieures. L’innovation ouverte a démontré son potentiel dans le secteur de la santé, en particulier lors du développement et des essais rapides d’un nouveau vaccin contre la COVID-192. Cependant, le milieu hospitalier n’est pas une page blanche et nécessite des flux de connaissances spécifiques au sein d’un réseau dense d’organisations publiques et privées. Comprendre les flux d’informations et les interactions au sein d’un tel environnement pourrait contribuer à renforcer l’innovation dans cet écosystème complexe. L’initiative de l’AP-HP offre une étude de cas rare pour répondre à cette question centrale : l’innovation ouverte peut-elle fonctionner dans un hôpital ?

Création de valeur : immédiate et évidente

L’investissement dans la plateforme d’impression 3D a rapidement porté ses fruits. En neuf mois (d’avril à décembre 2020), plus de 33 000 unités sont sorties des imprimantes. La majorité d’entre elles (87 %) étaient des équipements de protection, mais il y avait aussi d’autres objets, comme des instruments chirurgicaux personnalisés, des supports pour bouteilles d’oxygène, des pièces de rechange pour machines de nettoyage, et même des appuie-tête pour les patients en soins intensifs.

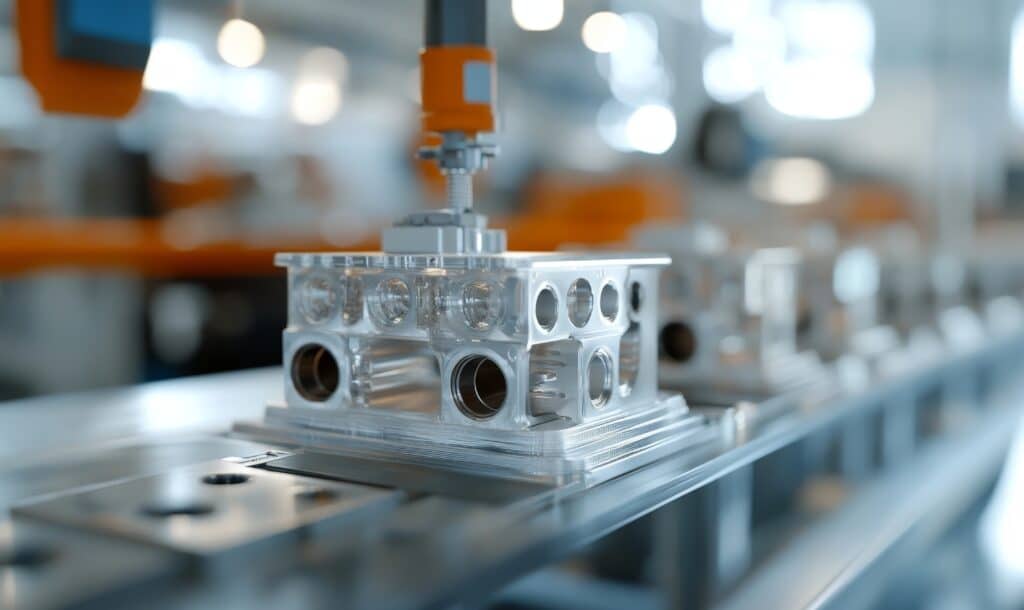

Dans un système où « l’innovation » est souvent confinée dans des silos spécialisés, la plateforme a ouvert ses portes à tous. Les ingénieurs ont été intégrés sur le site, ce qui leur a permis de recueillir des idées auprès des médecins, des infirmières, des thérapeutes, des techniciens et du personnel de maintenance, renversant ainsi les structures hiérarchiques habituelles. La collaboration étroite avec une start-up externe spécialisée dans l’impression 3D, notamment ses ingénieurs, son fournisseur et ses partenaires universitaires (par exemple, des écoles d’ingénieurs françaises), a stimulé l’innovation d’une manière qui n’aurait pas été possible avec la seule innovation interne, car la sous-traitance de ces ingénieurs aurait été trop coûteuse.

La proximité a permis un transfert tacite de connaissances, car, en se rendant à pied de leurs établis aux lieux d’applications de leurs productions, les ingénieurs ont pu créer et tester des prototypes en quelques heures plutôt qu’en plusieurs mois. Ce qui provoque en plus du gain de temps une améliroation rapide des solutions avancées. De plus, cela a non seulement permis de répondre à des besoins urgents, mais également d’éclairer des défis cachés et de créer des occasions d’innovation par ricochet, parfois en réutilisant des équipements dans différents services.

Au-delà des nouveaux produits, la plateforme a apporté des innovations en matière de collaboration interdisciplinaire sur site et d’innovation des processus par la fabrication localisée. Cette dernière permet de réduire les délais, d’amoindrir les coûts et d’éviter les ruptures de stock. Elle semble également avoir amélioré la satisfaction au travail en donnant au personnel les moyens de résoudre des problèmes pratiques.

Capture de valeur : une initiative innovante, mais peu ciblée

Un tournant s’est produit en septembre 2020. Sans la force de concentration de la pandémie Mondiale, et loin de la nécessité urgente de fournir des équipements de protection individuelle, il était temps d’imaginer plusieurs façons de fonctionner pour la plateforme sur le long terme. Les possibilités allaient de la production de dispositifs médicaux réglementés à l’octroi de licences pour des conceptions 3D innovantes à d’autres hôpitaux, en passant par le dépôt de brevet de conception. Dans cette modélisation, les droits de licence des modèles devaient également être partagés avec l’inventeur, ce qui pouvait attirer des médecins prometteurs et compenser la complexité administrative réputée de l’AP-HP et son budget de recrutement limité.

La production interne devait également permettre de maîtriser les coûts d’approvisionnement, à améliorer les soins, à conserver le contrôle des données des patients liées aux dispositifs personnalisés et à améliorer l’enseignement et la recherche. Les pistes d’une formation dédiée à d’autres hôpitaux, afin qu’ils puissent déployer une plateforme similaire, ont également été étudiées. L’un des projets les plus avancés était le projet « 3D Print for Africa », qui prévoyait de former le personnel et d’aider à la mise en place de l’impression 3D dans cinq hôpitaux d’Afrique de l’Ouest.

Encouragés par sa polyvalence et ses nombreuses débouchées, des ambitions permanentes ont été esquissées pour accroître le rôle de la plateforme, tout en améliorant sa capture de valeur. En théorie, ces projets répondaient à la triple mission d’un hôpital universitaire : soins aux patients, recherche et enseignement. Dans la pratique, cependant, plusieurs obstacles organisationnels et financiers ont entravé les progrès. L’investissement de la phase 2 était estimé à 1,4 million d’euros, avec des coûts de fonctionnement annuels évalués à 1,2 million d’euros. Si les hauts dirigeants reconnaissaient les avantages des plans proposés pour la phase 2 en matière de soins aux patients, il était difficile de soutenir un modèle clair de revenus ou d’économies. L’agence d’approvisionnement de l’hôpital s’est également opposée au projet sur le sujet de la réglementation des dispositifs médicaux, craignant notamment que les prototypes produits par la plateforme ne répondent pas aux normes de conformité liées aux équipements médicaux. La visibilité sur l’expansion de l’installation était faible, car la petite taille initiale de la plateforme, qui s’était avérée catalytique pour l’innovation, limiterait également son développement.

Trois conditions essentielles ont été identifiées pour rendre une telle innovation durable : la culture de l’innovation, l’alignement des intérêts et la clarté des récompenses attendues.

Les querelles internes historiques ont également été introduites dans la problématique : dans la pratique, pendant la première phase de vie de la plateforme, les hôpitaux les plus proches de la ferme 3D étaient les plus susceptibles d’utiliser le service. Alors que la deuxième phase était à l’étude, les parties prenantes ont exprimé leurs craintes que la réputation de l’AP-HP en matière de concurrence interne, qualifiée par une personne interrogée de « guerres de territoire », ne limite l’accès de certains participants du réseau aux équipements. En l’absence de consensus sur les objectifs et les portes réglementaires fermées, le contrat avec le partenaire externe a été résilié début 2021.

Innovation réussie et état d’esprit

Malgré ses limites, notamment la nature exceptionnelle de la pandémie de COVID-19, la petite taille de l’échantillon (une étude de cas) et la spécificité de la culture de l’AP-HP, cette recherche met en lumière le potentiel de l’innovation ouverte dans un contexte hospitalier. Elle montre comment un projet peut être rapidement abandonné si la capture de valeur n’est pas définie clairement et rapidement.

Notre recherche identifie trois conditions essentielles pour rendre une telle innovation durable. La première est une culture de l’innovation. La rigidité bureaucratique, la prise de décision hiérarchique et les contraintes financières ont freiné l’élan jusqu’à ce que la direction nomme un directeur et un chef de projet dédié. Sans structures et champions engagés, les flux de connaissances externes ont du mal à s’implanter. La deuxième condition est l’alignement des intérêts. Toutes les parties prenantes internes – non seulement les cliniciens, mais aussi les administrateurs et les services de soutien – doivent pouvoir voir clairement leurs rôles et leurs récompenses. Dans le cas de l’AP-HP, le désalignement des compétences et la perception de menaces sur les territoires ont sapé les progrès. La troisième condition est la clarté des récompenses attendues. L’origine du projet en tant qu’usine d’EPI d’urgence a brouillé son impact potentiel à long terme. La direction recherchait des rendements financiers , mais d’autres gains plus difficiles à mesurer sont aussi notifiables, tels que l’efficacité, le moral et la souveraineté des données. En l’absence de consensus, l’initiative a perdu son soutien politique et financier.

La « ferme 3D » d’origine a laissé un héritage. En 2024, l’AP-HP a lancé une nouvelle plateforme de fabrication. Le projet a tiré les leçons de son expérience précédente : cette fois-ci, il dispose d’une gouvernance formelle, d’un réseau de treize autres hôpitaux publics de recherche et d’une mission claire consistant à produire à la fois des équipements médicaux et de maintenance au sein du système de santé.