Cet article fait partie de notre magazine Le 3,14 dédié au bilan carbone des énergies en France. Découvrez-le ici.

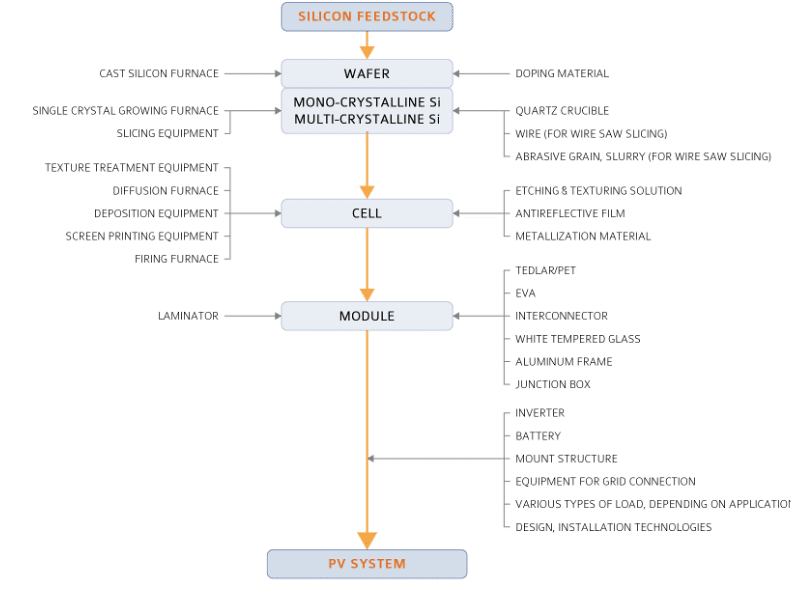

Dans la chaîne industrielle photovoltaïque – qui va du quartz à l’électron – on entend souvent dire qui le silicium est disponible abondamment sur terre. Mais, contrairement à l’expression communément utilisée, cette abondance dans la croute terrestre n’a rien à voir avec sa disponibilité industrielle. Afin d’extraire le silicium dit « métallurgique » (pur à 99,8 %), il faut en effet du quartz de qualité très particulière, du charbon réactif à bas taux de cendres, du bois et de l’énergie électrique. Sur les 3,5 millions de tonnes fabriquées dans le monde, la Chine en produit environ 75 %, tandis que l’Europe ne produit que 17 % de sa propre consommation.

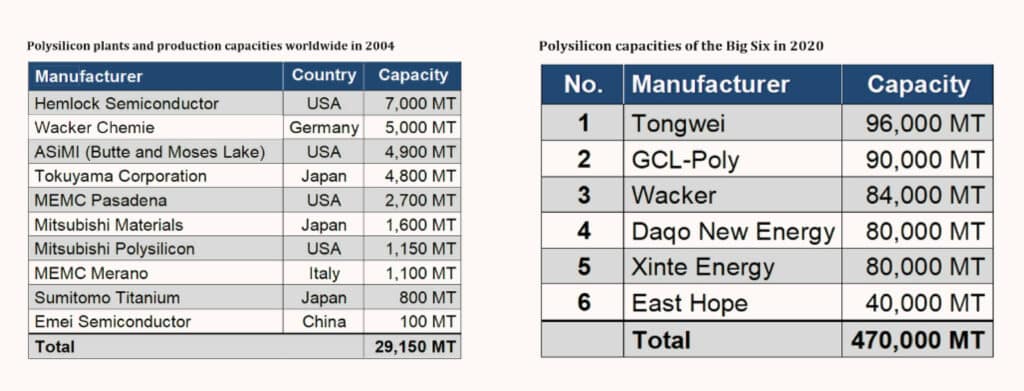

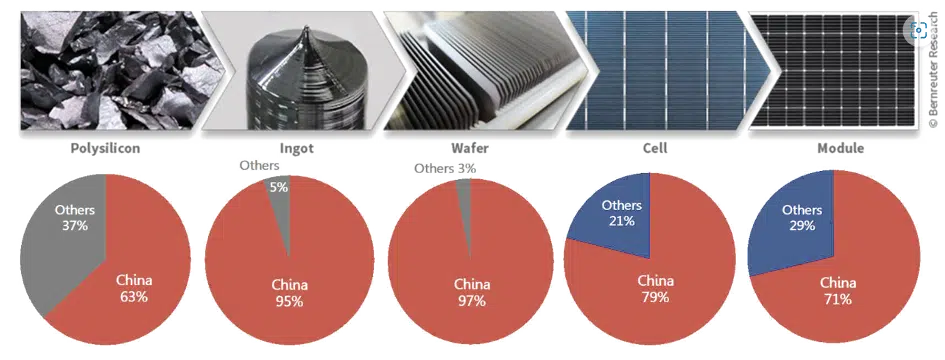

Ce silicium doit être épuré pour atteindre une pureté de 9N (99,9999999) afin d’être transformé en qualité photovoltaïque. Or, alors qu’ils étaient leaders dans les années 2010, l’Europe et les États-Unis sont devenus marginaux dans la production de ce matériau. Seule l’entreprise allemande Wacker a su rester un acteur majeur, grâce à sa qualité, même si la pression exercée sur les prix et les mesures anti-dumping ont été structurantes pour donner aujourd’hui une part de marché de plus de 90 % aux producteurs chinois. Les deux tableaux suivants l’illustrent* :

En 2022, 827 000* tonnes de silicium PV ont été fabriquées en Chine contre environ 40 000 tonnes en Allemagne. Compte tenu des rendements de transformation, il faut environ 6 tonnes de ressources naturelles rares pour produire une tonne de silicium photovoltaïque ou « polysilicium » (5.8 T/T pour produire le Mg-Si, puis 5 % minimum de pertes à la transformation Mg-Si en PV-Si).

Du polysilicium à l’électron

L’étape suivante consiste à transformer cette matière pure en lingots, qui sont, de fait, à plus de 83 % monocristallins. La recherche de rendements photo-électriques élevés détourne les acteurs des lingots polycristallins, tandis que le « semi-mono », curiosité française, est inexistant. À cette étape, environ 35 à 40 % du silicium est perdu, transformé en kerf : une suspension nanométrique de copeaux très difficilement valorisable. On obtient alors des wafers. La Chine a, là encore, capté l’essentiel de la production mondiale avec 357 GW équivalents. Seul un producteur européen fonctionne encore (NORSUN en Norvège).

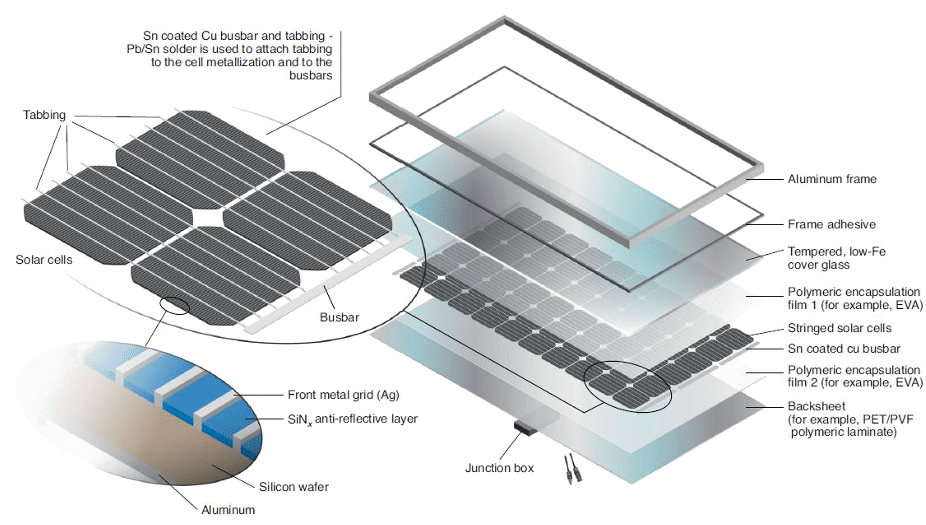

Puis, les wafers sont transformés en cellule, transformation qui nécessite 7 à 12 étapes selon que sont utilisées les technologies PERC, TOPCON ou HETEROJONCTION. C’est à cette étape que les collecteurs en argent sont mis en place. En 2020, le PV consommait déjà 3000 T/an soit 10 % de l’argent mondial disponible. Nous sommes passés à 13 % en 2022. La Chine a produit 318 GW équivalents en 2022 et les prévisions à 2030 rendent l’extraction de l’argent intenable sans recyclage.

Enfin, l’assemblage de cellules, interconnectées par des collecteurs à base de cuivre, est encapsulé entre deux feuilles d’EVA afin de résister environ 20 ans aux conditions atmosphériques, puis collé sous une feuille de verre, muni d’un cadre en aluminium, pour devenir un module. La tendance lourde est à la multiplication des formats de cellules, entières ou demi-cellules, afin d’optimiser rendement et capacité par module. Des 150 WattC des années 2010, nous passons à des modules délivrant maintenant 500 WattC1. La Chine a produit l’équivalent de 288 GW de modules en 2022.

Cette chaine est fortement consommatrice d’énergie et génératrice de rejets de CO2. Si l’on calcule ces deux index, pour un module standard à 60 cellules fabriqué en Chine, délivrant 350 WattC, on obtient respectivement 120 KWH consommés et 77 kg de CO2 rejetés. Le même module fabriqué totalement en France aurait nécessité 118 KWH et rejeté 13 kg de CO2.

Recyclage des panneaux

Nous pouvons maintenant mesurer ce que représente la recréation d’une chaine PV souveraine en Europe, où seuls sont disponibles le silicium métal de base et le silicium de qualité PV. L’inclusion du recyclage des pertes de cette chaine de valeur est indispensable à la pérennité d’un nouveau modèle industriel permettant d’éviter le gaspillage de ressources naturelles rares.

Les technologies développées de nos jours permettent désormais de recycler les panneaux solaires dans leur entièreté – à l’exception des polymères –, y compris les kerf’s (ROSI a développé des technologies permettant de les recycler en remplacement de silicium frais), le cadre en aluminium (les circuits et technologies existent déjà), le verre (qui doit être parfaitement propre pour être recyclé par les verriers), le cuivre (les circuits et technologies existent déjà) et l’argent.

Mais surtout – et c’est ce qui était le plus difficile –, nous sommes désormais en mesure de recycler ces différentes sources de silicium pour atteindre une qualité 5N : les rendements de récupération sont d’environ 90 % du contenu d’un panneau. La vague de panneaux en fin de vie combinée avec le recyclage des kerf’s devrait permettre de construire une nouvelle chaine de valeur vertueuse et quasiment autonome en Europe.