« L’hydrogène turquoise », une solution viable sans CO2 ?

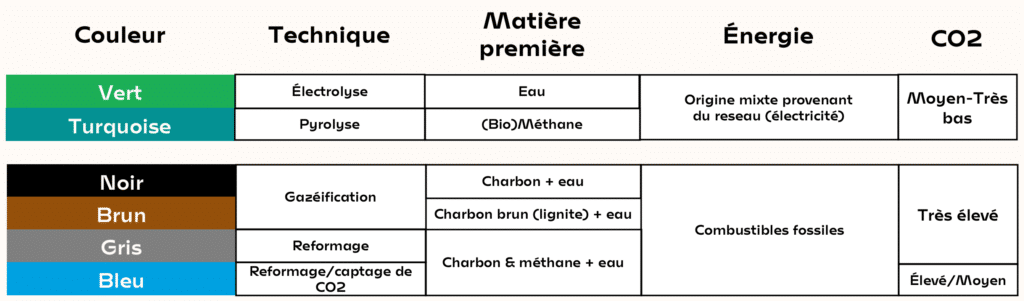

- Les hydrogènes « noir », « brun » et « gris » sont fabriqués à partir de combustibles fossiles ; l'hydrogène bleu est un processus similaire associé à la capture et au stockage du CO2 afin de réduire les émissions.

- L'hydrogène vert est produit par électrolyse de l'eau, mais il nécessite de grandes quantités d'électricité provenant du réseau ou d'énergies renouvelables.

- L'hydrogène turquoise utilise à la fois de l'électricité et du méthane, mais avec 4 à 7,5 fois moins d'électricité que l'électrolyse selon la technologie utilisée - ce qui en fait une technologie pleine d'espoir pour l'avenir.

- De plus, si le méthane provient de biogaz, il a capté le CO2 de l'air, rendant son empreinte carbone négative.

Cet article fait partie du numéro de notre magazine Le 3,14 dédié à l’hydrogène. Découvrez-le ici

Si l’utilisation de l’hydrogène-énergie est propre, sa production est le plus souvent très polluante, notamment en CO2. Les solutions plus vertes, comme l’électrolyse, restent trop coûteuses, mais de nouvelles technologies efficaces et peu polluantes émergent, notamment la pyrolyse du méthane. Votre hydrogène, vous le préférez gris, bleu, vert ou turquoise ?

L’hydrogène est-il l’énergie idéale ?

L’hydrogène est en soi une énergie vertueuse : lorsqu’on le brûle ou qu’on l’utilise dans une pile à combustible, il ne produit que de l’eau et de l’énergie. Cependant, il n’existe pratiquement pas à l’état naturel, et il faut donc le produire… Or, pour cela, il faut beaucoup d’énergie, ce qui le rend bien moins propre. Aujourd’hui, environ 95 % de l’hydrogène est produit à partir d’hydrocarbures fossiles ! Une tonne d’hydrogène s’accompagne de 10 tonnes de CO2 émis ; c’est l’une des pires énergies en bilan global. L’enjeu est donc de produire cet hydrogène sans CO2.

Comment produire cet hydrogène sans CO2 ?

Aujourd’hui, on sait le faire grâce à l’électrolyse de l’eau, qui représente 5 % de la production mondiale d’hydrogène. C’est l’hydrogène dit « vert ». Il s’agit de décomposer l’eau en oxygène et en hydrogène, mais cela consomme beaucoup d’électricité. Et cette consommation est inévitable : la réaction chimique nécessite au minimum 40 kWh par kilo d’hydrogène produit, si l’on dispose d’électrolyseurs fonctionnant au rendement maximum. Or, aujourd’hui, leur rendement est d’environ 60 %, ce qui signifie qu’aujourd’hui, produire 1 kg d’hydrogène consomme 60 kWh.

L’hydrogène dit « vert » peut être encore decliné en « rose » ou « jaune » si l’électricité utilisée est produite par des énergies renouvelables, nucléaire (toutes les deux faiblement émettrices de CO2) ou d’origine mixte. Cette déclinaison

pourrait également s’appliquer à la pyrolyse du méthane. These variations could also be applied to methane pyrolysis.

On comprend bien pourquoi le reformage du méthane est majoritaire par rapport à l’électrolyse : aux prix actuels de l’électricité, 1 kg d’hydrogène issu de l’électrolyse coûte 4 à 6 €, contre moins d’1 € pour l’hydrogène produit par reformage. Les conditions d’un déploiement massif de l’hydrogène « vert » sur les bases du marché ne sont pas réunies.

Quelles sont les options pour « verdir » la production d’hydrogène ?

L’une des options est de combiner le reformage du CO2 avec la capture et le stockage du CO2 (voir notre dossier sur le stockage du CO2). Les scénarios montrent que cela multiplierait le coût de l’hydrogène par deux ou trois, soit un prix de 2 à 3 €/kg. Cet hydrogène est dit « bleu ». Celui issu du reformage du méthane est dit « gris », et celui provenant du charbon « noir ».

Mais il existe une autre voie. Les milieux politiques et industriels l’ont découverte récemment, mais elle n’est pas si nouvelle : j’ai travaillé toute ma carrière dessus, depuis 1995. Cette voie est dite « turquoise », elle utilise à la fois l’électricité et le méthane. Le principe est de décomposer le méthane par pyrolyse, à très haute température (1 000 à 2 000 °C). On obtient ainsi du carbone et de l’hydrogène, mais pas de CO2. À partir d’un kilo de méthane, on produit 250 g d’hydrogène et 750 g de noir de carbone, un produit à haute valeur ajoutée. Et surtout, cette réaction nécessite sept fois moins d’électricité que l’électrolyse de l’eau par quantité d’hydrogène produite (mais produit deux fois moins d’hydrogène que le reformage à l’eau par molécule de méthane).

Où en est la production industrielle d’hydrogène « turquoise » ?

Ce procédé de pyrolyse est en phase de développement industriel aux États-Unis, avec notre partenaire industriel américain Monolith Materials. Il a développé un pilote entre 2012 et 2017 en Californie, qui a été concluant, et qui l’a conduit à se lancer dans l’industrialisation. La première unité est aujourd’hui construite, et c’est la tête de série de 11 autres unités à venir. Les problèmes technologiques liés au changement d’échelle ont été résolus, et la première commercialisation est attendue dans les mois à venir. Cette unité consommera 20 000 tonnes de gaz naturel, et produira 15 000 tonnes de noir de carbone ainsi que 5 000 tonnes d’hydrogène.

Le modèle économique consistera, dans un premier temps, à valoriser le noir de carbone, utilisé à grande échelle dans l’industrie du pneu, et qui se vend environ 1 €/kg. Un pneu contient environ 30 % de noir de carbone, qui permet d’augmenter la résistance à l’usure, aux ultraviolets, ou à la chaleur. Dans un second temps, l’hydrogène deviendra prépondérant économiquement. Aujourd’hui, la technologie est optimisée pour la production de noir de carbone (on règle la température selon le grade de noir de carbone que l’on souhaite). Demain, elle sera optimisée pour la production d’hydrogène, et il faudra développer de nouvelles applications des noirs de carbone, par exemple dans les matériaux de construction, les infrastructures routières, ou même dans les sols agricoles. C’est moins coûteux et moins risqué que le stockage du CO2 !

Mieux : si le méthane provient de biogaz (issu de la décomposition de matières organiques, dans des méthaniseurs ou des décharges, par exemple), il a capté du CO2 de l’air. La pyrolyse a alors un bilan carbone négatif : on réduit la quantité de CO2 dans l’atmosphère.

Existe-t-il des technologies concurrentes pour la production d’hydrogène « turquoise » ?

Oui, mais uniquement au stade de laboratoire ou de démonstrateur. Il existe des méthodes dites de « bain à métal liquide » dans lesquelles le méthane est injecté dans des colonnes contenant des métaux fondus, où il se décompose. Des pilotes ont été construits en Californie et en Australie. L’industriel allemand BASF étudie quant à lui la décomposition du méthane à l’aide de catalyseurs. Ce sont des concurrents sérieux, mais ils ont encore des difficultés technologiques à résoudre.